「モトタイムズ」はヤマハSR400/500をメインに

ネオクラシック&ストリートバイク情報を発信する

カスタムバイクWEBマガジン

Special Issue…井上ボーリングに『工場見学』へ行ってきました! VOL.2

前回は井上ボーリングさんの工場内をグルっと1周し、さまざまなマシンや加工工程を見せてもらいました。そして今回は、SRのシリンダーを使って実際の工程を紹介! 『iB工場見学』シリーズ、完結編です!/SAGAYAN

※第1回目はコチラから→「井上ボーリングに『工場見学』へ行ってきました! VOL.1」

クランクの芯出し

プレス機を使ってクランクピンを圧入し、銅ハンマーによる芯出しをおこないます。一見乱暴そうに見えますが、多くの場合で0.01mmまで、部品の状態がよければ”0”の芯出しができるそうです。

プレス機を使ってコンロッドとクランクをつなぐ「クランクピン」を圧入します。

↓↓動画はコチラ↓↓

クランクに傷がつかず、重量もある銅製ハンマーを使用。

単気筒、2気筒などそれぞれのやり方があるが、単気筒が一番難しいそうです。

ダイヤルゲージを使って、「振れ」がないかを確認。

動画では、ほとんど針が振れないダイヤルゲージにも注目です!

ちなみにダイヤルゲージの目盛りは1/100mm。メーカー出荷時の許容誤差は3/100mmですが、iBでは誤差0mmを目指すとのこと。

SRのクランク幅の規定寸法は75mm。

専用V型ブロックにダイヤルゲージ、タガネと銅製ハンマーを使って、職人さんが芯出しをおこないます。

↓↓動画はコチラ↓↓

――――――――――――――――――――――――――――――――――――――――――――――――――

プラトーホーニング

iBが誇る「ICBM®」の真骨頂がホーニング技術の高さ。

iBには高い精度を誇るマシニングセンターやNC旋盤が多数ありますが、ホーニングマシンは50年も前の機械を使っているそうです。その理由は「ホーニングは機械精度ではなく、技師の技術にもっぱら頼る加工で、機械精度だけでは品質が出せない」から。砥石の粒度・ボンドの種類・砥石の幅・長さ・ストローク量・拡張圧などの変数が多すぎるうえ、“かけがえのないたった一個の依頼品”に対してズバリと条件を決定するには、技師の知識と技量が欠かせず、「機械に置き換えることはできない」のだそうです。

また、アルミメッキシリンダーは固くて慣らしができません。そこで人工的にシリンダー内壁に溝を掘り、オイル溜まりを作るのです。これが「プラトーホーニング」で、もちろんただ溝を掘ればいいというわけではありません。ピストンがなめらかに動ける滑りの良いシリンダー内壁とオイルをしっかりと溜められる深い溝……一見相反する2つの要素を両立させなければならないのです。それを可能にするためにもiBでは、2行程のホーニングと面粗度計による精確な測定をおこなっているのです。

ピストンは同じ口径でも、じつは百分の数mm単位でひとつずつ誤差があります。

そのため、iBではホーニングを施す前に必ず、装着ピストンのサイズを計り、それをもってシリンダー内径を決めるのです。

計測したシリンダー外径サイズをそのままボアゲージに移します。

これでシリンダー内径が決まりました!

↓↓動画はコチラ↓↓

ホーニングマシンにシリンダーをセットします。

ホーニングマシンが高速で回り、シリンダー内側に滑らかかつ深い溝を刻んでいきます。

シリンダーが歪まないよう、トルクプレートが取り付けられているのも見逃せないポイントですよ!

はじめは荒い砥石を使用し、次にコルク製など、仕上がりの段階に合わせて砥石の種類を変えていきます。

ダイヤルゲージを使って、内径をチェックします。

↓↓動画はコチラ↓↓

ホーニングが終了したら、面粗度計でシリンダー内壁のプラトーの具合を測定します。

面粗度計のセンサーは油分に弱いので、使用する前は必ずシリンダー内を脱脂します。

グラフを見れば、深くて細かい溝が刻まれているのがわかります。

問題なければ、プラトーホーニングは終了!

ちなみにiBでは、お客さんに面粗度計の結果を書面にして渡しているそうです。これは安心&嬉しい!

↓↓動画はコチラ↓↓

ボアゲージで再度、内径をチェックします。問題なければ、プラトーホーニングの作業工程はすべて終了です。

↓↓動画はコチラ↓↓

――――――――――――――――――――――――――――――――――――――――――――――――――

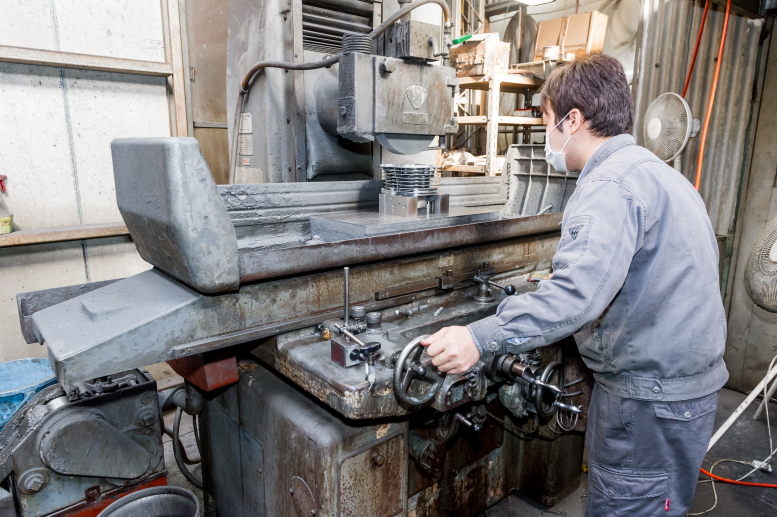

面研磨

砥石による本当の「研磨」である「iBのメンケン」は通常のフライスなどによるバイト目(ツールマーク)がなく、桁違いの面精度が特徴。平面度・面粗度に優れるだけでなく、一度の取りしろが0.01mmと極小であるため、最低限の取りしろで無用に圧縮をあげることなく、面の状態だけをあげることができるそうです。

まずはトルクプレートを取り外します。

取り外しにもトルクレンチを使用している点に注目です!

シリンダーを専用の鉄の台にボルト留めし、平面研磨機にセットします。

平面研磨機には強力な電気磁石が装備されていて、電源を入れると鉄の台(とシリンダー)がビシッと固定されるのです。

そして、シリンダー上面を研磨。ちなみに研磨機1往復で1/100mmを削るとのこと。

ダイヤルゲージでシリンダー上面4点の高さを計測します。

細かな鉄粉をワイヤーブラシで取り除いたり、油を吹きかけて馴らしたり……ただ機械任せにするのではなく、職人さんがいろいろと気遣いながら、丁寧に仕上げるのです。

↓↓動画はコチラ↓↓

面研磨後、灯油のプールで鉄粉などの細かなゴミを洗い流します。

エアーで灯油を吹き飛ばします。ボルト穴など、細かな箇所も丁寧に吹きます。

↓↓動画はコチラ↓↓

――――――――――――――――――――――――――――――――――――――――――――――――――

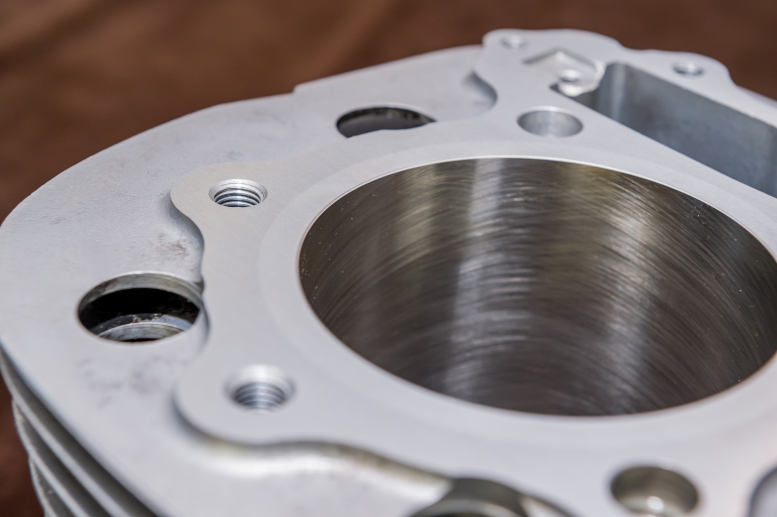

完成です!!

鋳鉄シリンダーからアルミメッキシリンダー「ICBM®」へと生まれた変わりました!

SRを長く大切に乗り続けたい……そう思うすべてのSR乗りにオススメですよ!!

iBが得意とするプラトーホーニングの跡もしっかりと確認できます。

これにて「工場見学@井上ボーリング編」はすべて終了!

いかがでしたか? 普段あまり見る機会のないエンジンパーツが、どのようにして作られているかということがわかっていただけたことと思います。

今後もマフラーやハンドルなどのカスタムパーツやヘルメットやジャケットといったライダーズギアなど、機会があればどんどん紹介したいと思っています!

――――――――――――――――――――――――――――――――――――――――――――――――――

↓↓iBの商品はShop SR Timesでも購入できます↓↓